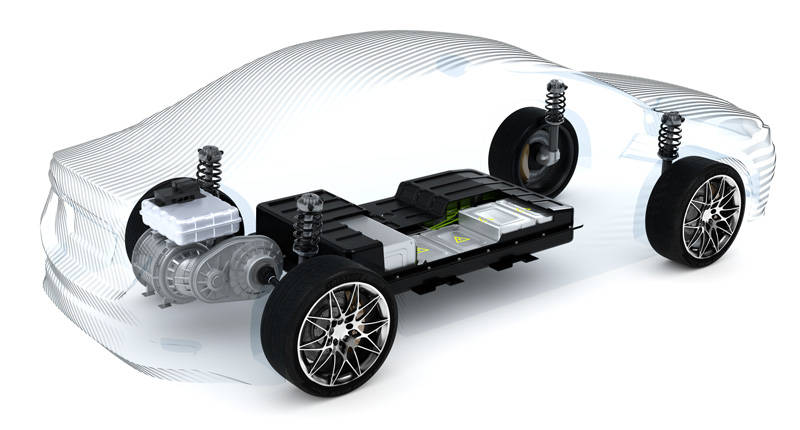

バッテリー試験

世界の自動車産業で電動化のトレンドが進行している現在、電池メーカーのイノベーションと急速な成長が、かつてないほど強く求められています。インストロンのエンジニアは、より小型で軽量かつ強力な電池への需要に対応するため、業界リーダー各社と緊密に連携しています。現在の課題としては、試験方法の開発と、バッテリー試験向けにカスタマイズされた治具の開発に加え、品質管理試験室の生産性と効率性の向上があります。材料試験の世界的なリーダーであるインストロンは、世界中のバッテリー試験室のニーズに対応し、現地語による迅速な対応が可能な現地サポートを通じて、設置、校正、トレーニング、お客様の試験室で行う装置のアップグレードなど、ダウンタイムの最小化につながる、様々な独自のサービスを提供しています。

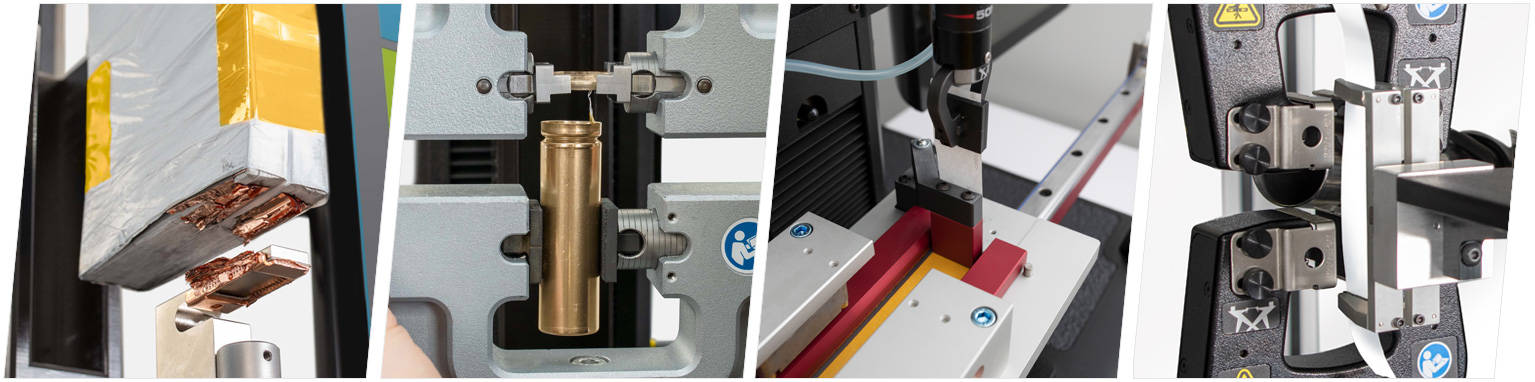

電池はさまざまな材料、接着部、溶接部、および部品構造で成り立っており、いずれも徹底的な試験が必要です。インストロンは、バッテリー試験用の標準的なグリップや治具を幅広く提供している他、電池の材料および部品の試験で効率性と再現性を高める、カスタム治具も開発しています。インストロンのエンジニアソリューションチームが、固有のニーズに合わせて電池用治具の設計、製作に迅速に対応します。

バッテリー試験用アクセサリーを表示セパレータフィルムの試験

セパレータフィルムは、リチウムイオン電池などの液体電解質電池の重要な部品です。これらのフィルムに用いるポリマーは、組立中の巻線作業に耐え、長期使用によるアノード上のリチウム被覆の不均等化に耐える、十分な強度を備えていなければなりません。安全性と強度に優れたセパレータ材料を使用すれば、アノードとカソードの接触が効果的に防止され、材料の薄さによって電池の重量が軽くなり、エネルギー密度が改善されます。

詳細情報セパレータフィルムの突き刺し試験は、電池のライフサイクル全体を通じて、各セルの安全性と長寿命性を確保する上で重要です。フィルムは、長期使用によって形成される樹状突起からの穿刺に耐える、十分な強度を備えていなければなりません。このアプリケーションでは、試験片の適切な緊張を確保し、上部接触子を正しくアライメントすることが重要です。この試験の手順は、EN 14477およびASTM F1306と同様です。

EN14477、ASTM1306の規格に沿った試験のために手動、空気駆動の両方の突き刺し治具を用意しています。空気圧治具は再現性のあるクランプ圧力と高い処理能力を保証します。既設システムでの使用は、空気圧式グリップを取り付けるだけですので簡単です。

突き刺し治具の表示引張試験は、電池の製造中および使用中に起こるすべての機械的操作にセパレータフィルムが耐えられることを確認する目的で使用します。再現性と生産性を確保し、試験前の試験片の破損を防止するには、試験片の適切なアライメント、挿入、グリップ操作を確実に行う必要があります。この試験の手順は、ASTM D882およびISO 527-3と同様です。

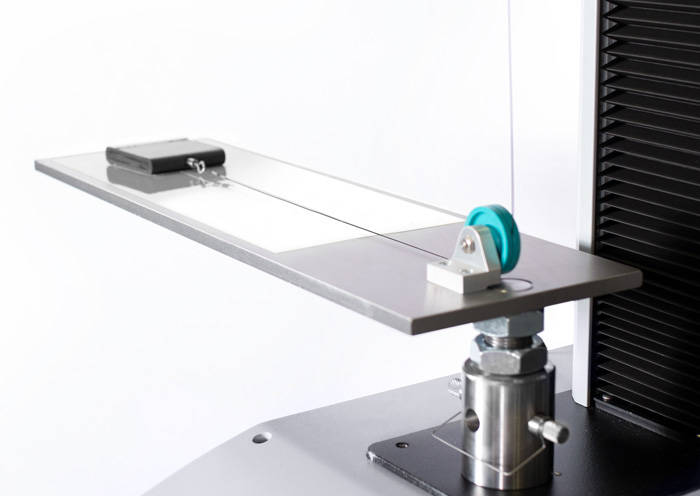

空気圧式グリップを表示締め付けの強い巻線作業によって、セパレータフィルムと電極被覆の間で機械的負荷が発生します。これら2つの表面間の摩擦係数を知ることが重要です。摩擦係数を正確に理解すると、製造時の巻線工程を適切に行うことができます。この試験のガイダンスにはISO 8295およびASTM D1894-14を使うのが一般的です。

摩擦係数測定治具を表示セパレータフィルムの材料選択は、電池の完全性を確保する上で欠かせません。機械的性能に問題があると、内部短絡の可能性が高まり、熱暴走につながるおそれがあります。厚さと重量を減らしながら、最高の性能が得られる材料を選ぶには、衝撃事象に対する穿刺抵抗の試験が極めて重要です。

詳細情報インストロンの自動システムは、バッテリー試験をかつてないレベルの生産性で行うことができる試験機です。電池の生産量が増え続けている現在、需要を満たすには生産性と効率性が極めて重要です。それぞれのアプリケーションで推奨される装置と自動システムを併用することにより、オペレーターの負担を減らし、最適な結果を保ちながら生産性を最大化することができます。

電極試験

最も起こりがちな電池の破壊モードの1つは、電極材料の被覆に亀裂が入ったり、集電体から剥離する場合です。このような亀裂や剥離が生じる一般的な原因は、電池の絶え間ない充電と放電、および使用中に加わる機械的負荷です。予測耐用期間より前に電池が故障しないようにするには、電極の接着強度および寿命を理解することが重要です。

詳細情報

180°剥離試験は、集電体への電極の接着強度を決定するため一般に用いられているメソッドです。この試験は、剥離治具の機械的な利点と、容易にアライメントができ、低荷重のグリップおよびロードセルを使用して行うことができます。高い生産性を確保し、試験ごとに180°の剥離を正確に行うには、空気圧式グリップおよび金属基板の使用が最善の方法です。

90°剥離試験は、電池の電極接着強度の試験でよく使われるもう1つの手法です。90°剥離は、一般に180°剥離と比べてやや高荷重ですが、基板を省略できるため素早いセットアップが可能です。この試験用のインストロンの最も一般的なソリューションは、電極の接着試験用に開発された、標準的な90°剥離治具または空気圧剥離治具です。90°空気圧剥離治具は再現性と処理能力が改善されていて、オペレーターは試験片を常に90°で配置、調整することができます。上部治具では、空気圧式グリップにより処理能力と再現性が最適化されていて、繊細な材料の試験に最適です。

粘着試験は、電池内部の集電体に対する電極の接着力を試験するための付加的な方法として、研究者に支持されています。粘着試験では、集電体からゆっくりと電極を剥離する代わりに、電極のあらかじめ決められた領域全体の接着強度に注目します。非常に高速なデータ収集に加え、インストロンの粘着試験治具により、可能な限り最良の結果と生産性が確保されます。

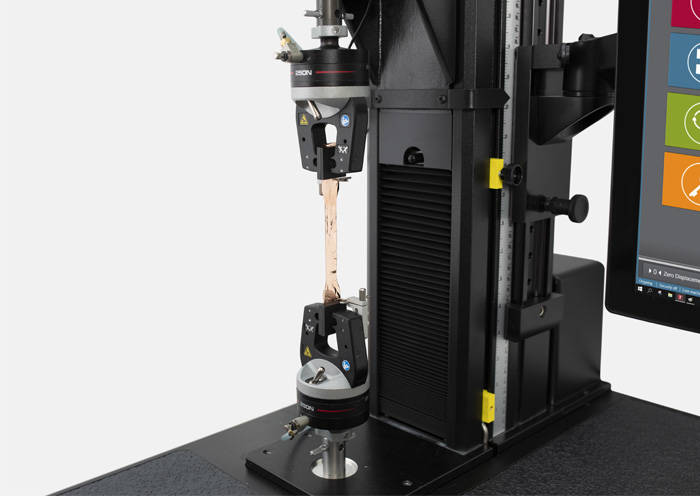

金属箔試験

アルミニウムおよび銅箔は、電池の集電体として使われ、従来は大量に必要でした。業界では各電池の最適なエネルギー密度を達成するため、材料使用量の最小化に努めています。電池の安全性と長寿命性を確保するには、それぞれの金属箔の機械的性質を理解することが重要です。金属箔が長く、薄く、幅広くなるほど、生じがちなしわや引き裂けの問題に対処するために、技術の改良が必要になります。この材料の機械的性質を検証して維持することが、電池生産を最適化する上で重要です。

詳細情報

アルミニウムおよび銅箔試験片の機械的性質を決定する方法としては、標準的な引張試験が最適です。空気圧式グリップはこれらの高容量の材料に対し、迅速な処理能力で一定した圧力を提供します。また、薄い金属箔はグリップ内での微小なずれに影響されやすいので、再現性の確保と試験片の保護のため、試験片の正確なアライメントが重要です。この試験のガイダンスにはASTM E345-16を使うのが一般的です。

電池の生産量が増え続けると同時に、材料が薄くなるにつれ、需要を満たすには生産性と効率性が極めて重要になります。推奨される装置と自動システムを併用することで、より薄く、幅広く、長くなる金属箔試験片の要件に遅れずについて行くと同時に、オペレーターの負担を減らし、最適な結果を保ちながら生産性を最大化することができます。

自動化ソリューションを表示溶接部試験

リチウムイオンをはじめとする液体電解質電池では、電極、タブ、ケーシング、セルの間に多数の溶接が必要です。電池の寿命を決定するには、それぞれの溶接部について、起こりがちな破壊モードと強度を知ることが重要です。それぞれの溶接部は、車両またはデバイスの内部に存在します。したがって、時間の経過とともに溶接部の摩耗を引き起こす機械的負荷に耐えなければなりません。たとえば電気自動車は、絶えず移動しながら振動しているため、溶接部の設計と品質に関しては、この点を考慮する必要があります。

円筒セルは、カソードタブとセルキャップの間、アノードタブと缶底部の間、さらにタブ間の個別の溶接など、組立中に複数の溶接を必要とします。高い生産性と再現性の高い結果を得るには、これらの溶接部を正しくアライメントし、適切なグリップソリューションを使用する必要があります。

詳細情報プリズムセルの溶接部は、大多数がカソード/アノードタブと各集電体の間、およびブスバーまたは缶自体の内部にあります。破断はすべての場所で発生する可能性があり、一貫性と耐久性を確認する必要があります。

プリズム溶接部試験治具を表示

パウチセルは、アノードまたはカソードタブがまとめて溶接され、各タブはセル端子に溶接されています。さらに、パウチセルにはブスバー溶接部があり、これも試験が必要です。適切な治具および試験片のアライメントに加え、さまざまなサイズに対応する多機能なソリューションが重要です。

ブスバー固定ステージを表示付加的な試験

電池業界に新たな部品や材料が次々と登場している中、設計の品質、強度、安全性、長寿命性以外にも試験すべき特性が数多くあります。

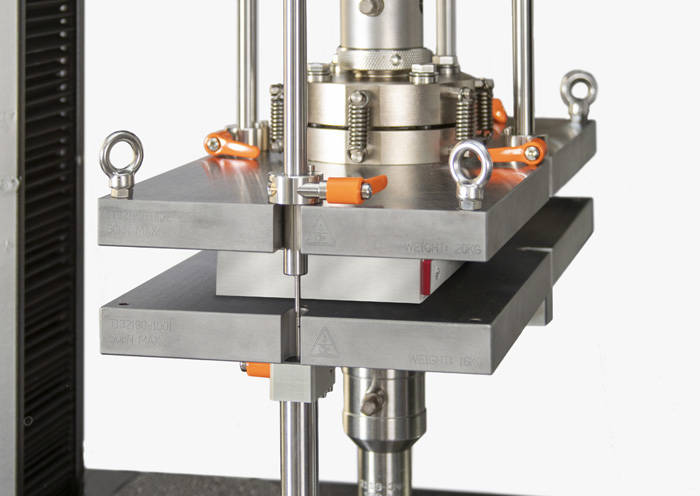

充電中および放電中の電池の膨張は、試験を必要とする重要な特性です。セルの中には、サイクル中の膨張と収縮が最小限であるものがあります。一方、プリズムセルやパウチセルは、著しい膨張収縮性を示すことが知られています。各セルを適切に使用し安全性を確保するには、この特性について明らかにする必要があります。

膨張試験圧縮盤を表示

材料、セル、モジュールおよびパックは全て、環境条件の変化により動作に違いが生じる場合があります。インストロン試験フレームに統合された恒温槽により、試験空間の環境をモニター、制御しながら、負荷をかけた状態で試験片を試験することができます。

恒温槽を表示

衝撃試験機

落錘式試験機は、中~高速度での(通常、打ち抜きまたは圧入)衝撃負荷を行う試験に使用します。各衝撃試験において、圧入の衝撃速度およびエネルギー(1~24 m/秒、最大1800 J)を制御します。

詳細情報

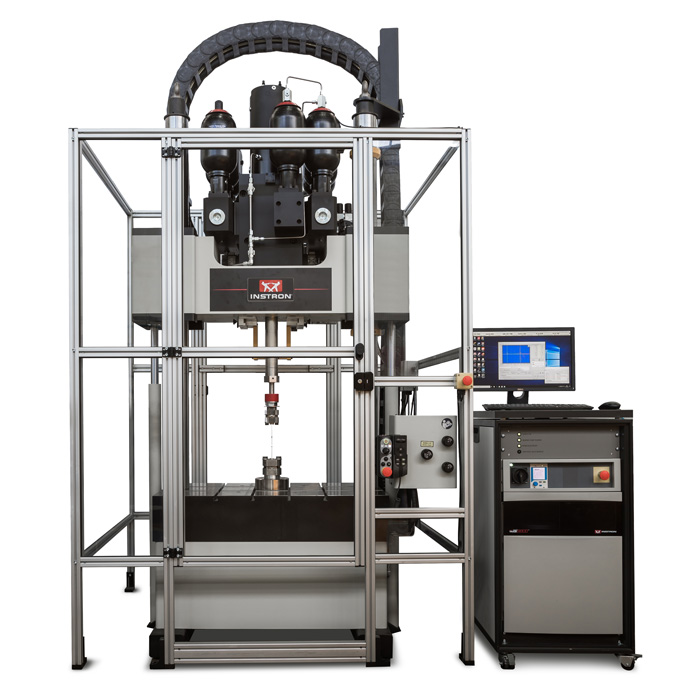

疲労試験機

これらの装置は低~中程度の荷重を必要とする試験に使用でき、最大100 Hz(1 m/秒以上の過渡的運動または加速度40 G)の疲労試験およびサイクル試験に対応しますが、静的試験にも使用可能です。

詳細情報

油圧サーボ式高速度試験機

これらの非常に特殊な試験機は、最大25 m/秒の速度と高容量での試験が可能です。一般に、衝突条件下における材料特性の決定に使用します。穿刺および破壊試験にも使用できます。

自動化

試験システム

試験片の自動測定装置から完全なロボット式のシステムまで、試験装置の自動化が進んでいます。これにより電池業界で増え続ける試験をより効率的に処理することが可能になっています。

詳細情報